2.4 生产管理

超易 ERP 生产管理模块聚焦企业生产全流程高效管控,以 “流程自动化、数据实时化” 为核心,打通从需求到入库的完整链路。模块支持销售订单→生产订单→加工单→入库单全流程一键生成,各环节数据自动流转、无缝衔接,无需人工重复录入,大幅减少数据误差与沟通成本。生产进度实时可视化,管理者可随时查看订单执行状态、工序进展,精准把控生产节点。

模块内置生产计划单功能,企业可根据市场需求、产能负荷单独制定专项生产计划,后续无需重新录入信息,一键即可转化为生产加工单,灵活适配多场景生产调度。同时配备生产指令单模块,细化明确生产工序、物料需求、工期要求等关键执行信息,为车间作业提供清晰指引,确保生产过程规范有序。整体模块通过流程简化、数据互通,助力企业优化生产调度效率、缩短交付周期,完美适配中小制造企业的灵活生产管理需求。

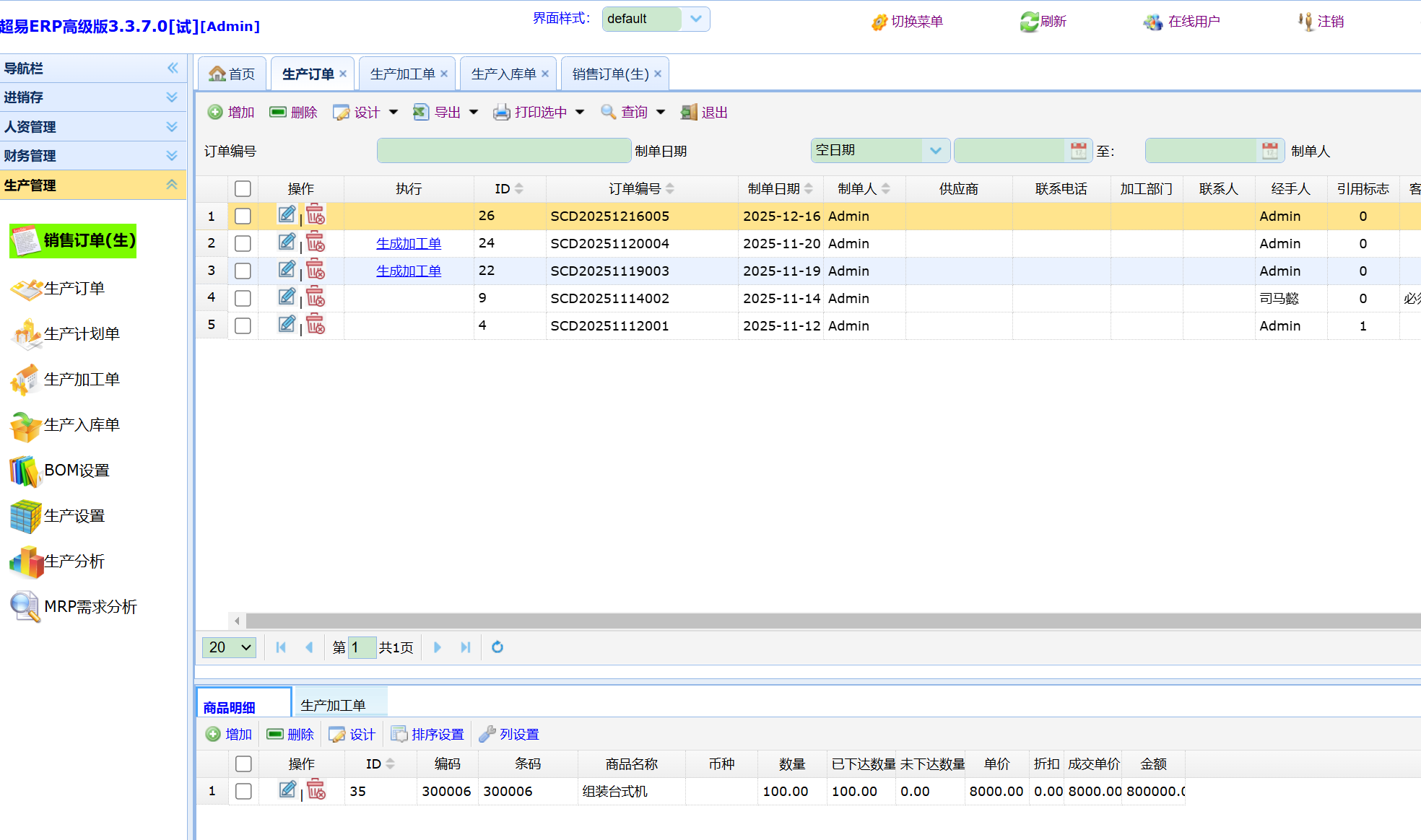

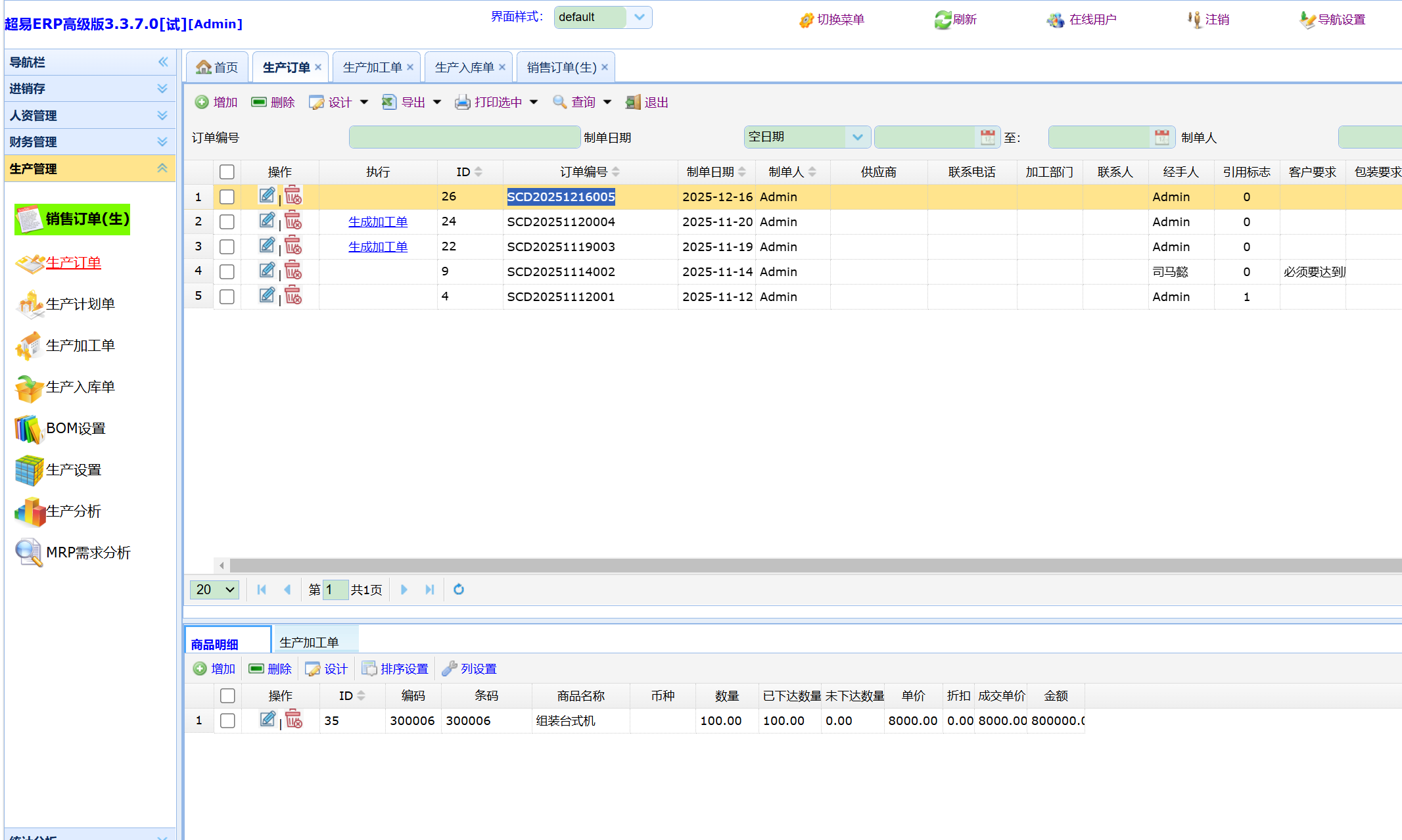

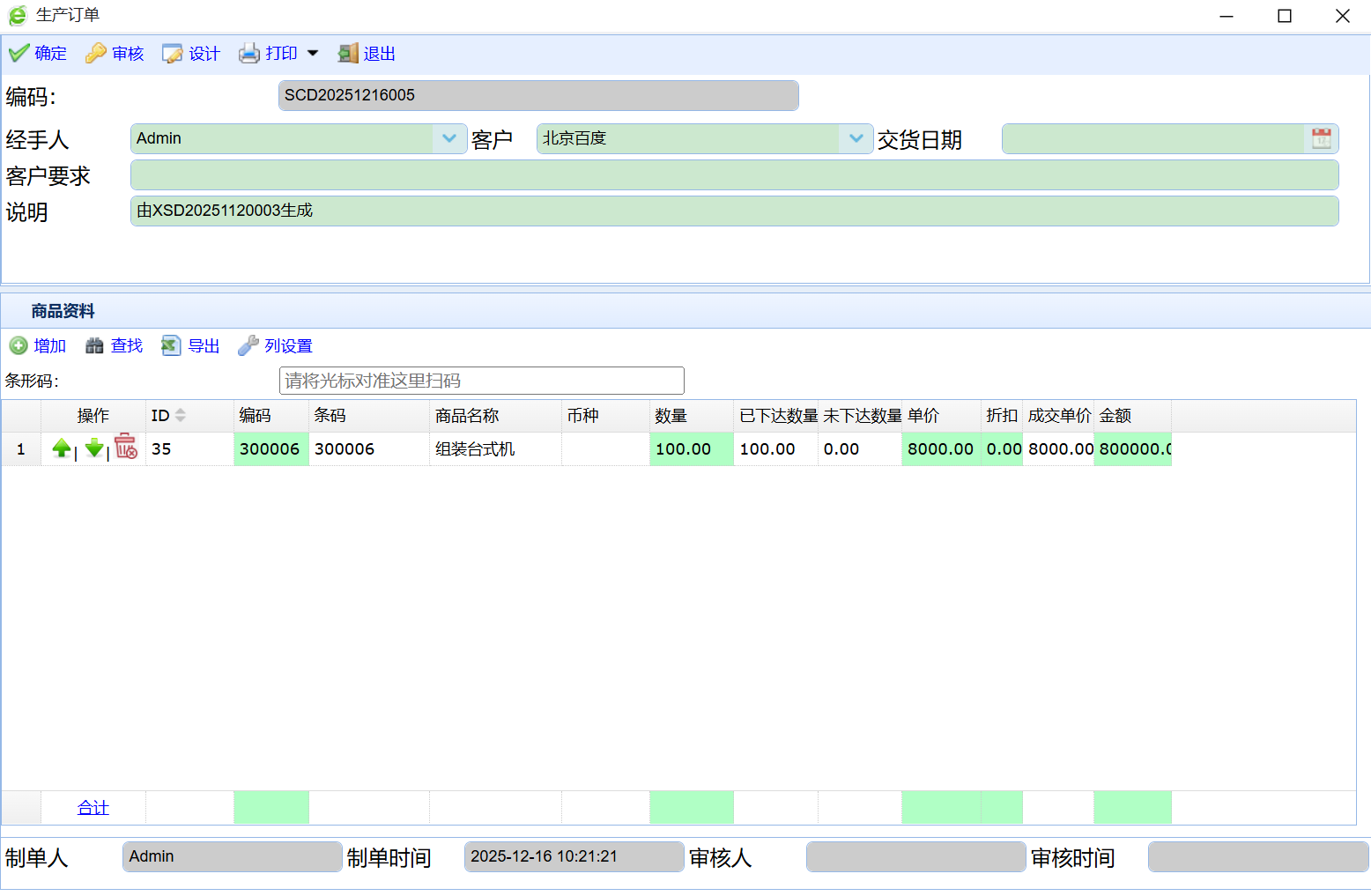

2.4.1生产订单

生产订单功能的操作入口位于系统导航栏【生产管理】模块下,点击【生产订单】后选择【新增】,即可进入对应操作界面。

作为生产流程的核心触发单据,它是销售需求与生产执行的衔接枢纽:支持承接销售订单数据(如本单由销售订单 XSD20251120003 生成),集中记录订单编码、客户、交货日期,以及商品明细(数量、单价、金额等),同步显示已下达 / 未下达数量。

界面支持商品资料增删查导,后续可通过 “一键生成” 功能快速转为生产加工单,同时提供单据打印、模板设计等功能,助力企业高效发起生产任务、精准管控订单全流程信息。也可单独新增生产订单。

生产订单录入界面

2.4.2生产计划单

操作入口位于系统导航栏【生产管理】模块下,点击【生产计划单】即可进入对应操作界面。

作为生产执行的前置规划单据,它承担 “细化生产要求、衔接订单与加工” 的核心作用:既支持承接生产订单数据生成,也可单独制定详细生产规划。界面可明确加工部门、预定交货期,同时记录客户对产品的性能、包装、质量等专项要求(如本单标注 “必须达到某某性能”“包装无破损”),以及商品明细(编码、数量、单价等)信息。

在单据流转中,它上承生产订单(可由生产订单转化生成),下接生产加工单(支持一键生成生产加工单),通过前置明确生产细节,让后续加工执行更精准规范,助力企业合理调度产能、把控生产标准。

2.2.3生产计划单

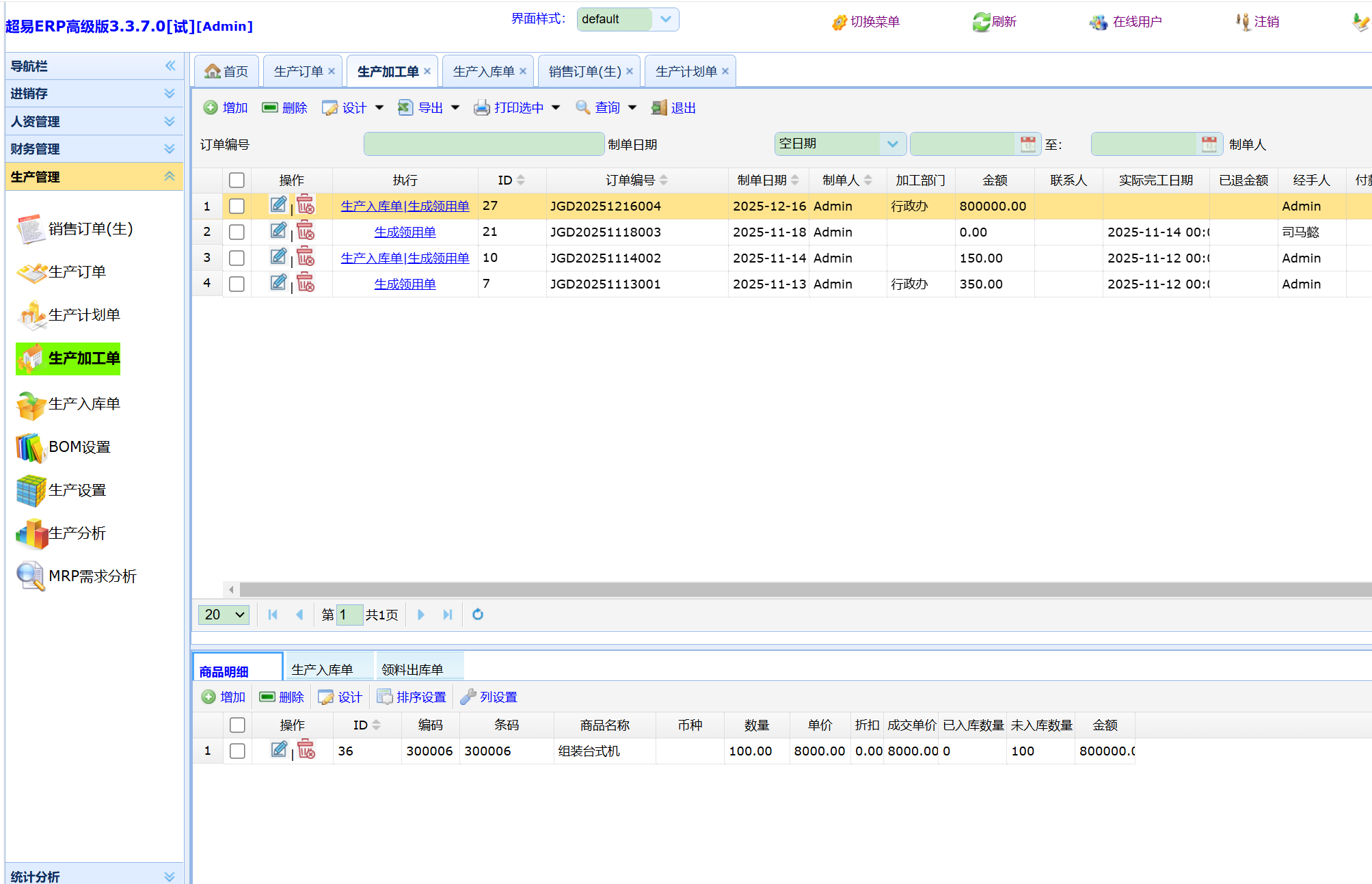

生产加工单功能说明

操作入口位于系统导航栏【生产管理】模块下,点击【生产加工单】即可进入对应操作界面。

作为生产执行环节的核心落地单据,它是连接生产规划与实际作业的关键载体:既支持由生产订单(如本单由生产订单 SCD20251216005 生成)一键生成,也可从生产计划单一键转化,无需重复录入基础信息,大幅提升流程效率。

界面可明确加工部门、预定交货期、实际完工日期等执行信息,同步展示商品明细及已入库 / 未入库数量,便于实时跟踪加工进度。同时,系统支持基于生产加工单关联的 BOM 清单,自动计算所需领用的物料,一键生成生产领用单,助力车间精准备料;待加工完成后,可直接由本单一键生成产品进仓单,完成 “加工 - 入库” 的闭环衔接,让生产全流程数据互通、进度可控。

生产加工单录入界面

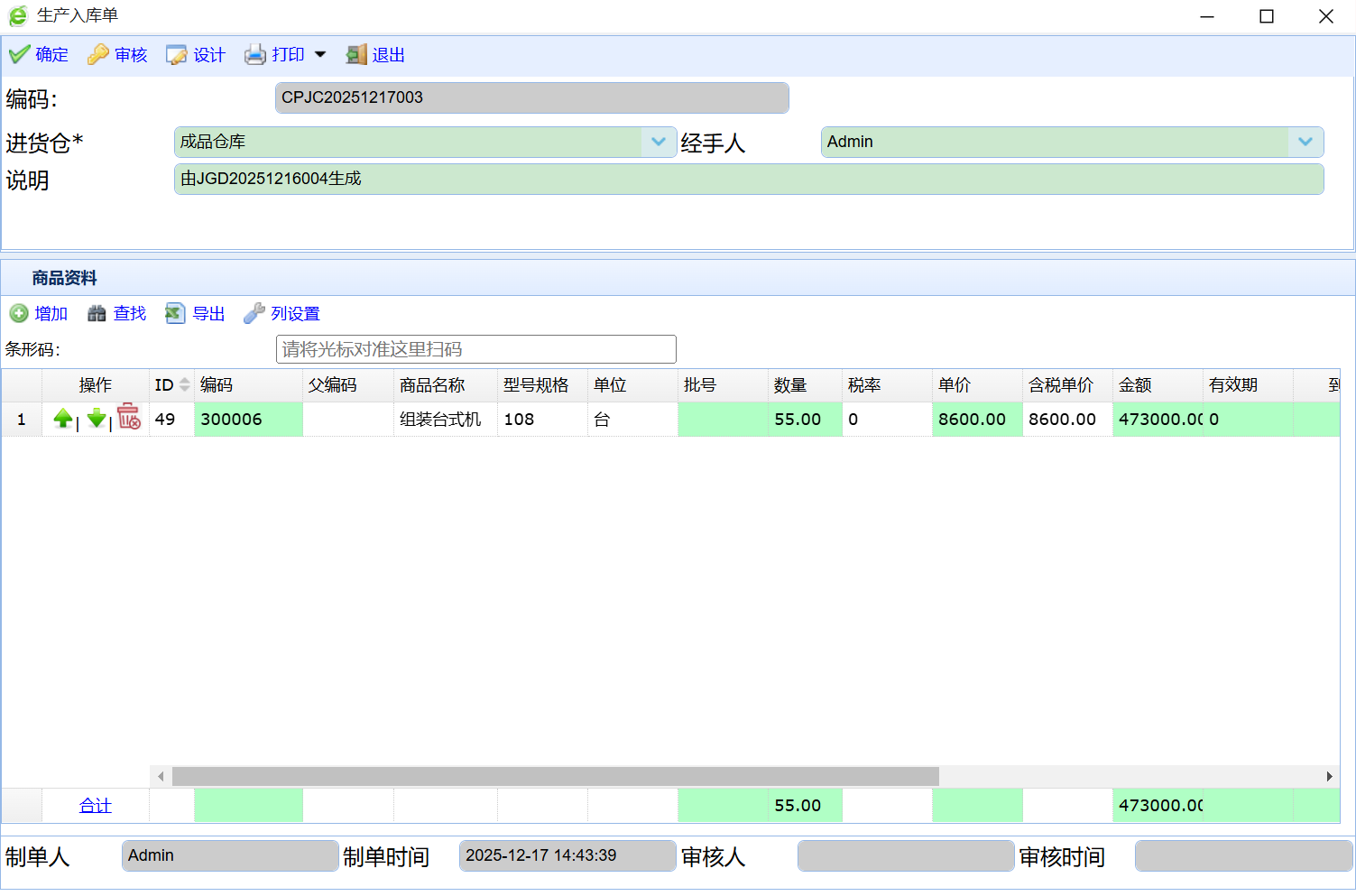

2.4.4生产入库单

生产入库单功能说明

操作入口位于系统导航栏【生产管理】模块下,点击【生产入库单】即可进入对应操作界面。

它是生产流程的收尾单据,承担成品入库信息记录与库存同步的核心职责,支持由生产加工单一键生成(如本单由生产加工单 JGD20251216004 生成),无需手动重复录入数据。

界面可指定进货仓(例如此处选择 “成品仓库”),同步展示入库商品的型号规格、数量、单价等明细信息,并自动统计合计金额,精准记录成品入库全量数据。单据确认后,系统会实时更新对应仓库库存,实现 “生产完工 - 库存更新” 的闭环衔接,保障库存数据的准确性与实时性。

2.4.5BOM单设置

商品 BOM 设置功能说明

操作入口位于系统导航栏【生产管理】模块下,点击【商品 BOM】即可进入对应操作界面。

商品 BOM(物料清单)是定义成品物料构成的核心配置工具,其作用是明确单台 / 件成品对应的原材料明细及用量(如图中 “组装台式机” 需搭配原材料 B、C、D 各 1 个),为生产环节提供精准的物料配比依据。

界面支持配置成品的基础信息(单位、成本价、售价等),同时可增删、管理对应的原材料条目(含编码、名称、数量等),后续生产加工单可直接基于该 BOM 自动计算所需领用的物料数量,保障生产领料精准性与成本核算准确性。

BOM设置主要不要重复循环引用,当然系统也会弹出提示。

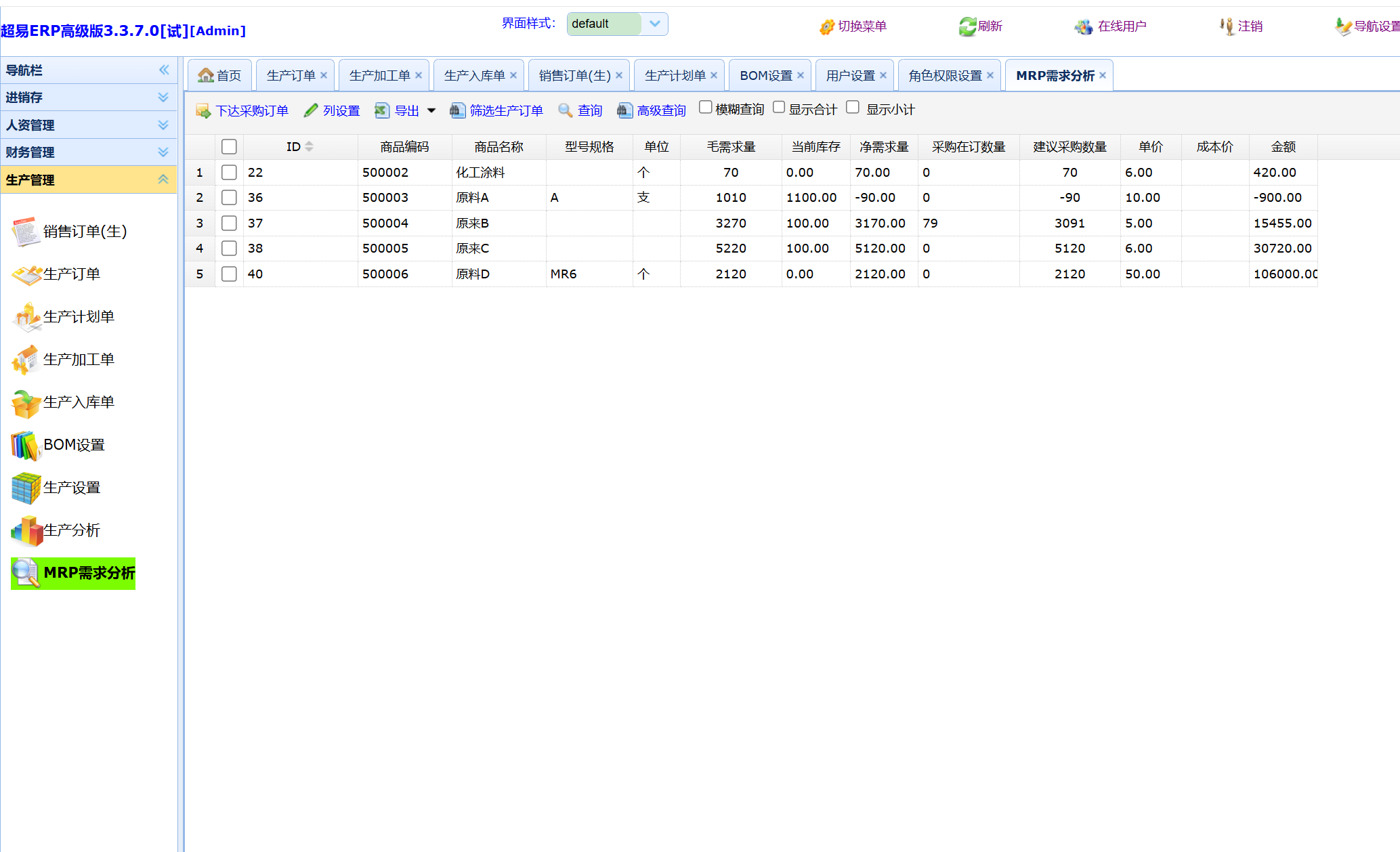

2.4.6MRP需求分析

操作入口位于系统导航栏【生产管理】模块下,点击【MRP 需求分析】即可进入对应操作界面。

它是生产物料管控的核心决策工具,核心作用是基于生产订单、商品 BOM 清单、现有库存等数据,自动核算物料的供需缺口:既避免因物料短缺导致生产停工,也减少过量备货造成的库存积压,帮助企业精准规划采购 / 领料计划,实现库存与生产需求的动态平衡。

其计算逻辑围绕物料全量数据展开:首先依据生产订单关联的 BOM,算出各原材料的 “毛需求”(生产所需物料总数量);再扣除 “当前库存”“劳务需求” 等已有可用资源;最终得出 “建议采购数量”—— 结果为正数时需补充采购对应物料,为负数则现有资源已满足生产且有结余(如截图中原材料 A 毛需求 10、当前库存 1100,建议采购数量为 0)。